О компании

ЗАО «НТПБ «Модеком» было учреждено в 2001г. группой конструкторов-единомышленников с целью создания первой российской компании по производству систем «сухих» газодинамических уплотнений. В июне 2007 г. предприятие вошло в группу компаний «ТРЭМ» и было переименовано в ООО “ТРЭМ-Казань”.

ООО «ТРЭМ-Казань» является 100% Российским разработчиком и производителем с полным производственным циклом на территории России систем газодинамических уплотнений (СГДУ) для центробежных компрессоров и нагнетателей природного газа. Компания обеспечивает сервисное обслуживание СГДУ, а так же выполняет ремонт импортных газодинамических уплотнений, в т.ч. с заменой пар трения. Одним из интересных направлений работы является модернизация центробежных компрессоров заменой масляных систем уплотнений на СГДУ.

В 2015 г. руководством компании было принято решение о реализации инвестиционного проекта «Сборочно-испытательных цех систем газодинамических уплотнений», который завершился в начале января 2018 г.

Суть инвестиционного проекта заключалась в организации более крупного производственного комплекса (порядка 1400 м2) и уже не на арендных площадях, а в условиях собственного производственного задания. Проект здания предусматривает все особенности производства работ по изготовлению и ремонту Систем ГДУ.

Инженерно-технический состав предприятия – это высококвалифицированные специалисты с большим опытом работы по специализации предприятия. К настоящему моменту коллектив ООО «ТРЭМ-Казань» насчитывает 49 человек, это:

- Администрация – 7 человек

- Коммерческое подразделение – 4 человека

- Инженерно-конструкторское подразделение – 16 человек

- Производственное подразделение – 22 человека.

В рамках реализации инвестиционного проекта организованы следующие производственные мощности:

1 Три сборочных участка:

- Участок по работе с новыми ГДУ (сборка/разборка)

- Участок по работе с ГДУ пришедшими в заводской ремонт (разборка, очистка, дефектовка, сборка)

- Участок по сборке стоек управления.

Данный участок полностью оснащен всеми необходимыми инструментами и приспособлениями для качественного выполнения работ. Предусмотрен участок упаковки панелей и отгрузки Заказчику. Предусмотрена грузоподъемная техника. Изготавливаемые стойки управления уплотнениями комплектуются современными приборами таких фирм как «Метран», Емерсон (Фишер-Роземоунт), Иокогава и Вега (в соответствии с требованиями Заказчика или ТЗ), что обеспечивает высокую надежность работы всей системы газодинамических уплотнений.

2 Участок притирки пар трения и проверки неплоскостности.

К настоящему времени участок укомплектован двумя притирочными станками для выполнения черновых и чистовых притирочных операций, а так же шестью плитами для полировки рабочих поверхностей пар трения. Изготовление и предварительную обработку колец производит АО «ТРЭМ –Инжиниринг» г. Старая Купавна.

3 Участок прожига канавок и маркировки деталей

Участок оборудован двумя лазерными комплексами, с помощью которых производится нарезка газодинамических канавок на рабочие поверхности твердосплавных дисков, а так же производится маркировка деталей газодинамических уплотнений.

4 Участок балансировки и разгона.

Производственный участок предназначен для организации работ по балансировке вращающихся частей уплотнений. Имеющиеся два балансировочных станка с компьютерным управлением позволяют на специальных оправках проводить балансировку как отдельно твердосплавных дисков, так и роторных частей ГДУ в сборе. После балансировки дисков их подвергают разгонным испытаниям на специальном разгонном стенде до частоты вращения на 15% превышающей максимально-допустимую частоту вращения роторной части ГДУ в составе ЦБК. Данные операции наиболее ответственны, так как обеспечивают выявление скрытых дефектов и как следствие - отсутствие отказов в работе ГДУ.

Так же в составе участка имеется балансировочный станок резонансного типа для балансировки роторов динамических испытательных стендов.

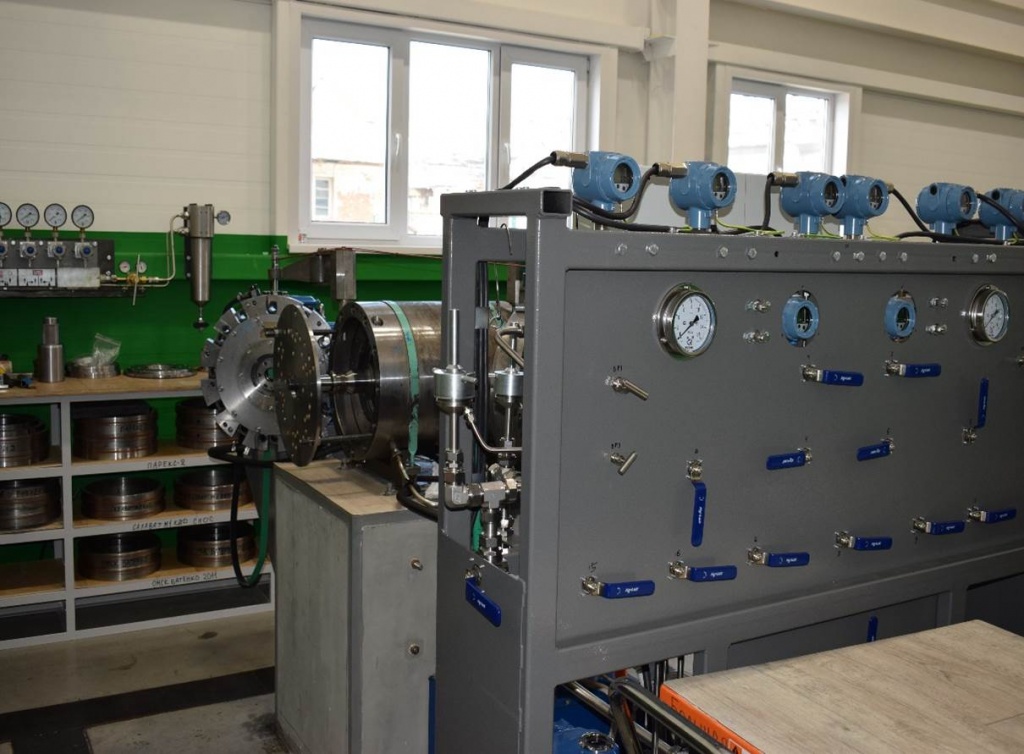

5 Два участка стендов статических и динамических испытаний.

Первый участок имеет в своем составе 2 стенда динамических испытаний: один на рабочие давления до 32 МПа, второй – до 25 МПа. Максимальная частота вращения обоих стендов – до 15 000 об/мин.

На втором участке расположены:

- Динамический стенд, рассчитанный на рабочее давление до 10 МПа и частоту вращения до 15 000 об/мин.

- Высокоскоростной стенд, на котором проводятся испытания уплотнений при максимальной частоте вращения до 45 000 об/мин.

- Так же зарезервировано одно место под установку еще одного стенда.

Для удобства и безопасности работ предусмотрена грузоподъемная техника.

Управление всеми стендами осуществляется с рабочего места оператора с помощью специального программного обеспечения. Результаты испытаний формируются в протокол, который является неотъемлемой частью паспорта на изделие.

6 Склад технологической оснастки

К настоящему времени на складе храниться более 100 комплектов технологической оснастки, предназначенной для проведения стендовых статических и динамических испытаний газодинамических уплотнений.

Ну и конечно мы не могли не подумать о социальной составляющей нашего производственного комплекса:

- Для удобства сотрудников организованы удобные раздевалки с душевыми кабинами

- Комната приема пищи (Столовая)

- А так же небольшой тренажерный зал.

Все это – оснащенность инструментом, оснасткой, оборудованием и прочими удобствами в работе и позволяет нам успешно реализовывать даже самые сложные проекты и удовлетворять требования и пожелания наших Заказчиков.

Так же особое внимание уделяется соответствию всех этапов проектирования, производства, испытаний ГДУ требованиям установленных стандартов, которое способствует поддержанию высокого качества выпускаемого оборудования. Наша организация имеет Сертификаты ТР ТС, сертификаты Соответствия менеджмента качества ИСО 9001-2001 и СТО «Газпром». Системы ГДУ и отдельные ГДУ выпускаются в соответствии с техническими условиями ТУ 3619-001-57225061-2015, имеющими разрешение на применение на объектах подконтрольных Ростехнадзору и согласованные Департаментом ПАО «Газпром».

Возможность сосредоточиться только на производстве и ремонте газодинамических уплотнений и использование научно-производственного потенциала ООО “ТРЭМ-Казань” позволяет выполнять работы своевременно и качественно, а проведение испытаний каждого уплотнения на динамических стендах в соответствии с API 617 в присутствии представителя Заказчика позволяет убедиться в этом.

Учитывая политику Правительства Российской федерации, направленную на поддержку российских производителей и развитие производства экономичного и высокотехнологичного оборудования в России, мы формируем свою деятельность с учетом национальных интересов страны.